物流センター・工場のデジタルツイン

DXやIoTの推進・実現の必要性を感じるものの

具体的な着手ができていない

そんな現状がありませんでしょうか。

株式会社ITAGEはそういった業界の問題に対し3Dシミュレーターと画像認識AIを使った物流センター・工場のデジタルツインをご提案いたします。

弊社サービスをご利用いただくことで、IoT環境を最大限に活用した拠点や設備の監視、指示、最適化が実現できます。

非対面・非接触の運用

実機制御・実システムと連携した

3Dモデル越しに異常の確認や修正が可能に

問題点を視覚化し運用改善

過去データをもとに異常などの再現が可能に

システムからの指示の事前検証が可能に

現地調整工数を削減

金銭的な課題がある実機の設定やレイアウトなど改善案の検証、時間的な課題がある成立性検証や最適化の検証が机上で可能に

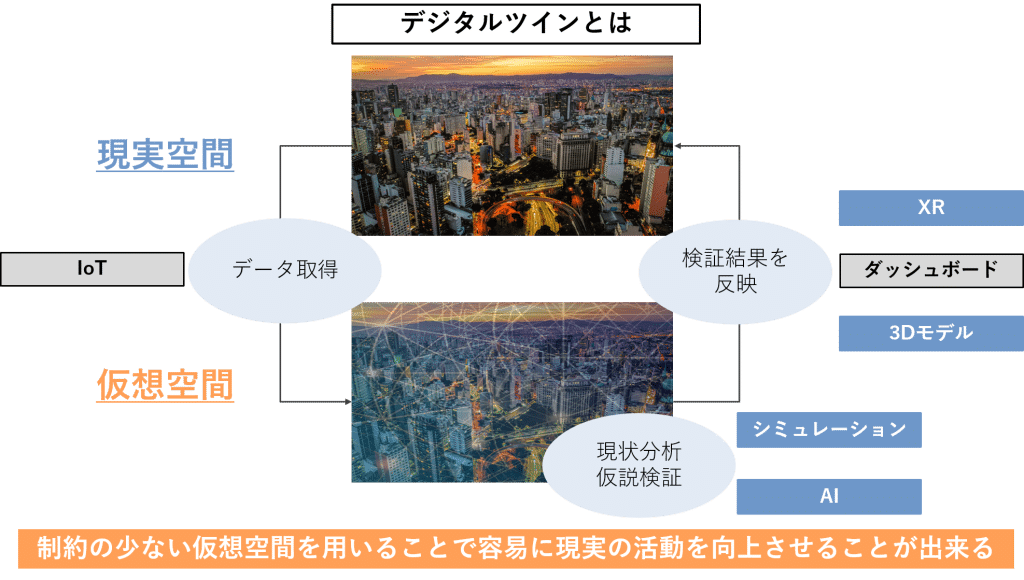

デジタルツインにはIoT基盤をはじめ沢山の先端技術が必要になります。

弊社では必要な要素の内『シミュレーション』、『AI』、『3Dモデル』、『XR』を提供します。

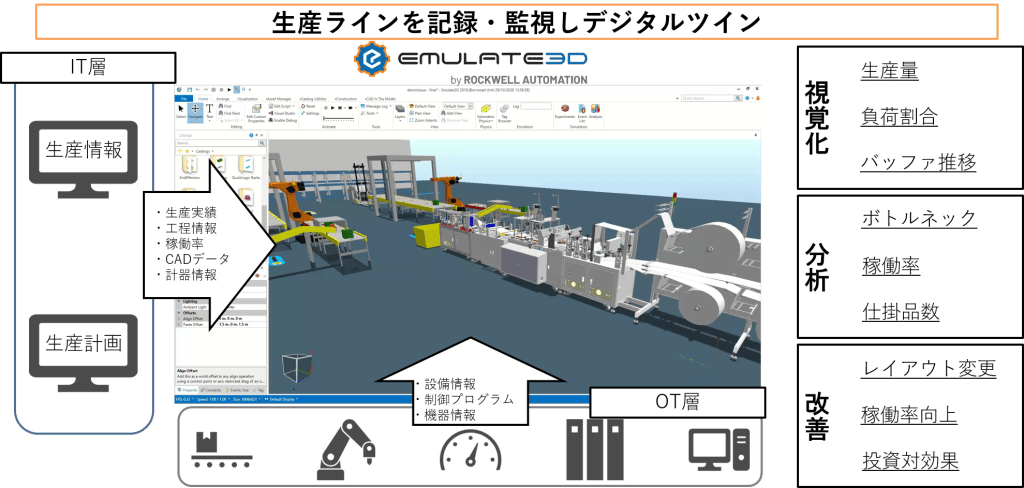

デジタルツイン実現の為弊社取り扱い製品

3Dシミュレーター「Emulate3D」と

画像認識AI開発アプリケーション「Collie」

を用います。

詳しい製品説明は下記からご覧ください。

再現と検証

再現

デジタルツインとは直訳すると”電子の双子”でありまず現場を再現 する必要があります。

Emulate3Dをの用い下の動画のように予め用意されたコンベヤや作業者などのパーツ(カタログ)を組み合わせてソフトウェア内に現場を作成します。

用意されたもの以外にも

CADデータや動画ファイルをはじめとした幅広い拡張子のサポート

汎用開発言語(C#)を用いたカスタマイズ

CADに対するプログラミングを必要としない直感的な動作定義

といった機能により極めて正確に現場を再現することが出来ます。

検証

作成したモデルに対して能力変更の検証(シミュレーション)を実施出来ます。

精緻に現場を再現できるEmulate3Dでは、検証内容も検証結果もあらゆる項目が設定可能です。

検証内容例

制御プログラムの確認、設備の能力値、レイアウト、作業人数・台数など

出力内容例

稼働率、ステータス推移、滞留、ロボットの軸値、干渉確認、VRで実体験

用途についてはこちらも併せてご覧ください。

実システムとの連携

実機制御プログラムとの連携

Emulate3Dはシステム・制御層それぞれの幅広いプロトコルに対応しています。その為先ほどまでに作成したモデルを実制御と連携することが出来ます。

例えば、マシンコントローラやPLCなどロボットや設備の制御プログラムと連携し机上検証、現地調整工数の大幅な削減が実現出来ます。

システムとの連携

設備など低レイヤのプロダクトとの接続と同様にMESやWMSとした高レイヤの管理/実行システムとEmulate3Dを連携することも実現できます。

この動画では実際に敷設されている設備を再現した空間で打ち合わせを行っています。

3Dモデル内に映し出させたHMIは、実際の制御に接続されておりレスポンスをVR空間で確認しています。

これにより遠隔地からでも実際の挙動をよりリアルに認識することができます。

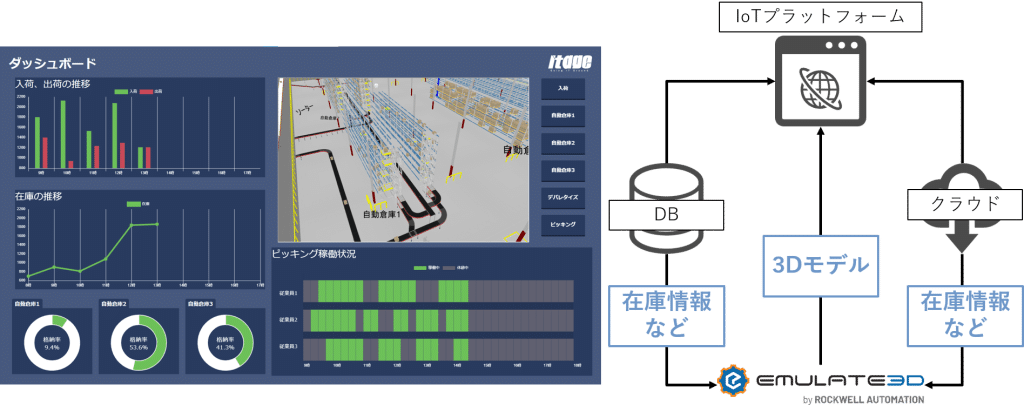

IoTプラットフォームへの組込み

Emulate3Dが単なるシミュレーターではなくあらゆるコンポーネントに対応したプラットフォームであることがご理解いただけたでしょうか。

取りわけシステム層と連携が出来る以上、Emulate3Dの機能を外部に取り込みことも可能となっています。

例えばこの図のようにEmulate3Dで作成したデジタルツインに対し、ネットワーク経由で操作を行うことも可能です。

非接触・非対面の運用

実機制御・実システムと連携した3Dモデル越しに異常の確認や修正が可能に

問題点を視覚化し運用改善

過去データをもとに異常などの再現が可能に

システムからの指示の事前検証が可能に

現地調整工数を削減

金銭的な課題がある実機の設定やレイアウトなど改善案の検証、時間的な課題がある成立性検証や最適化の検証が机上で可能に

を実施し、物流センター・工場のデジタルツインを現実のものにしていきます。

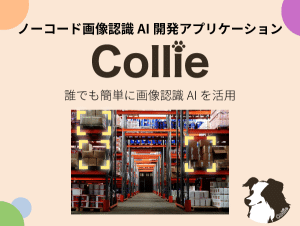

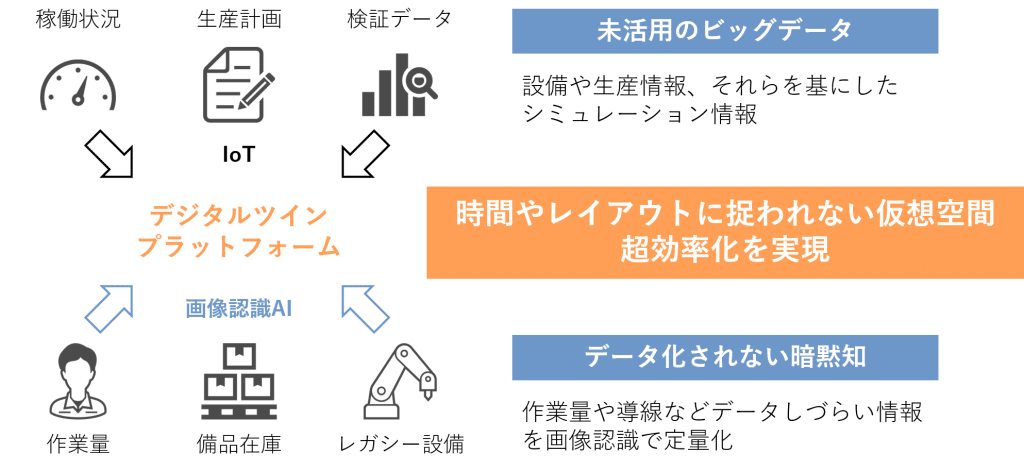

画像認識AIの活用

Emulate3Dを使ったデータ連携によるデジタルツインとそのメリットをここまでご説明しました。

しかし、連携するデータであるIoT基盤では取得しづらい領域があります。

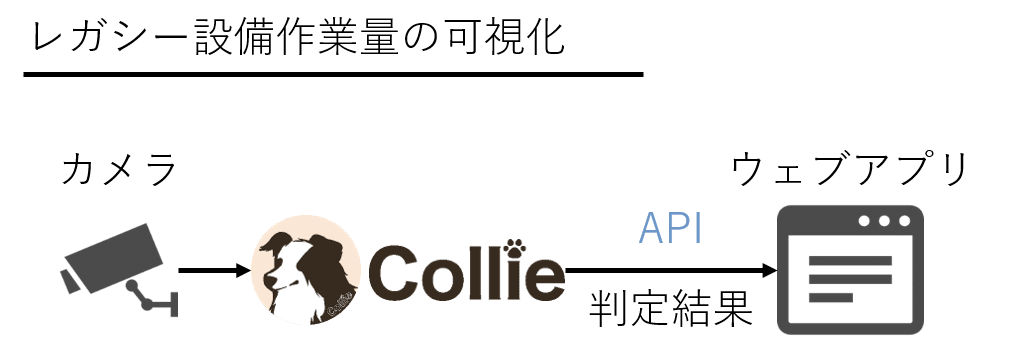

それはそもそも電子データを持たない人の情報やネットワークから外れたレガシー設備の情報です。

これらを取得しIoT基盤に組み込むことでデジタルツインは更なる精度を実現します。

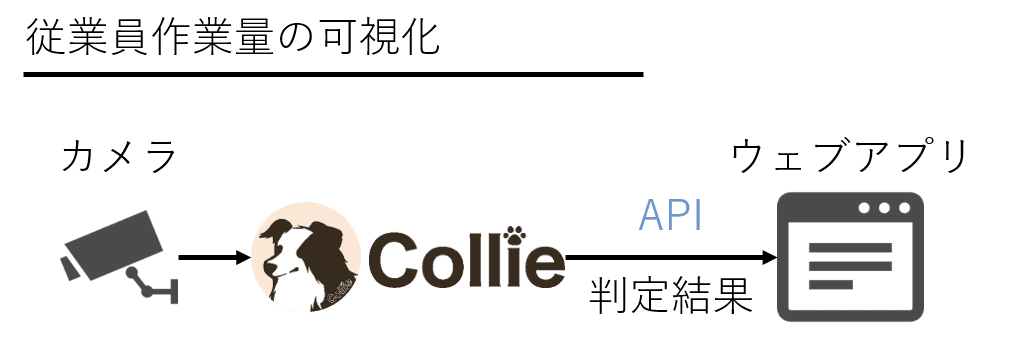

その為に弊社では画像認識AIを提供しております。

ミニマルなデジタルツインの例として、Emulate3Dで再現したロボットをOPC経由で実機のコントローラと繋ぎ動作させています。

更にCollieで取得したワーク処理数のカウントをMQTT経由で表示しています。

ロボットは多彩な用途に対応し沢山の場面で用いられるソリューションです。

単一のデジタルツイン化は機能として持つ場合も多いですが、前後工程との組み合わせを考慮出来なれば真に価値のあるデジタルツインにはなり得ません。

事例

ドイツのSimplanAG社の事例です。

同社ではSAPというシステムのWMS機能と、Emulate3Dを連携させ自動倉庫の入出庫のシミュレーションを行っています。

システムの変更に対してWMSのデータを利用した事前シミュレーション(エミュレーション)を実施しKPIの出力、それに対応する運用の変更を検討しています。

3Dシミュレーターと画像認識AIを活用した物流センター・工場のデジタルツインをご紹介させていただきました。

スマート化した拠点・設備は自社の生産や業務の効率化はもちろんのこと、サービスとして提供することもできるのではないでしょうか。

より具体的なソリューション内容や国内事例にご興味・ご関心のある方は以下フォームよりお気軽にお問い合わせください。